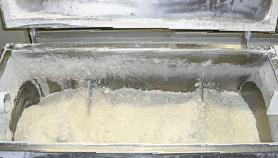

|  | こだわりの小麦粉、水、塩などの原料を ミキサーで混ぜ合わせ、練り上げます。原料の配合や練り上げ方で麺の腰の強さが変化します。 | |

| | |

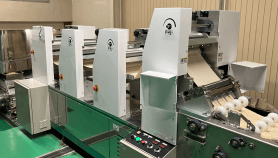

|  | 練り上げた原料を5本のローラーに通し、帯状の均一な麺帯に仕上げます。 最初厚さ10mmだった麺帯を最終ローラーで約1mmにします。この工程で麺のコシや弾力を表します。 | |

| | |

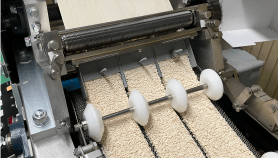

|  | 麺帯を切り歯に通して麺線にし、かすりを通してウェーブをつけます。 切り歯を変えることで、麺の太さや形状が変わり、らーめんやそばなどの用途別麺が出来上がります。 | |

| | |

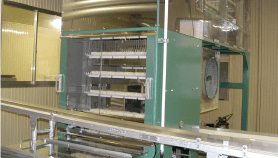

|  | 出来上がった生麺をステンレス網のラインに乗せたまま 高温水蒸気が発生する蒸熱機にて蒸し加工します。この工程は、麺の主成分であるでんぷんをアルファー化させ簡単な調理で食べられるようにします。 | |

| | |

|  | 蒸した麺が乗ったラインの上下から風を送り、一次乾燥させ、 一食分づつに麺をカットします。これにより水分が減少し、次の工程に入りやすくなります。 | |

| | |

|  | 1食ごとにバスケットに入った蒸し麺を、植物油100%のフライヤーで油揚げ加工します。フライヤープールの中は、入り口、中間、出口付近で温度に差をつけ、アルファ化を促します。 | |

| | |

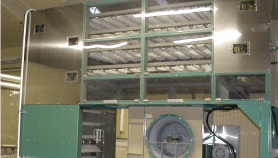

|  | 蒸し麺をバスケットに入れ、間接温風が通風する乾燥機に通します。

乾麺に適すまで水分を減少させ、即席ノンフライ麺に仕上げます。 | |

| | |

|  | 高温になったフライ麺、ノンフライ麺を4段構成の冷却機を通過させ、包装が出来る常温状態にします。 | |

| | |

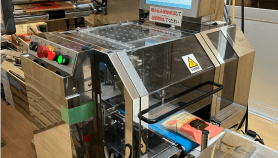

|  | 金属探知機を通した麺を、目視検査を行ないスープや具材をのせ包装します。包装後は、日付印字を確認しダンボールに入れ出荷します。 | |

| |